在新能源產業飛速發展的浪潮中,續航里程與能量密度始終是制約鋰電池性能突破的關鍵瓶頸。硅碳負極材料以其4200mAh/g的超高比容量(約為石墨的10倍)成為鋰離子電池邁向高能量密度的關鍵。其核心功能是通過硅-碳復合結構提升電池的能量密度和循環穩定性。

驅動硅碳負極產業化的核心引擎-儒佳科技流化床CVD設備引領硅碳負極材料進入量產時代!

化學氣相沉積(CVD)技術作為制備高性能硅碳負極的主流路徑,其產業化進程高度依賴核心設備-流化床CVD設備,正以高效、均勻、規模化的優勢應用,破解了硅碳負極量產難題。流化床CVD技術利用流態化工藝實現粉體材料的高效處理,通過氣相反應在硅顆粒表面“雕刻”出石墨化碳層,是解決這些問題的核心工藝。

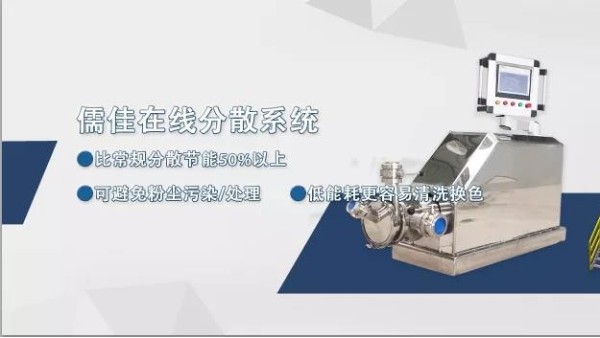

作為化工設備領域的創新者,儒佳科技深耕CVD流化床系統研發,提供了硅碳復合負極材料CVD流化床系統、碳納米管CVD流化床制備裝備智能化等工業級解決方案。其核心優勢在于解決硅基材料體積膨脹與循環穩定性的行業痛點。利用化學氣相沉積法構建復合硅碳材料,有效緩解硅在充放電過程中的體積膨脹效應,提成循環穩定性。通過流體動力學優化,實現硅烷氣體與碳基體的充分接觸。

技術特點:

流化床反應器內反應區的溫度均勻分布,對于需要強熱效應和熱補充的工藝有著明顯的優勢。溫度的一致性保證了反應物的高轉化率和產品的高質量。儒佳系統可在500–1000℃區間智能調節。研究表明,850℃沉積時碳層結晶度最佳,界面阻抗降低40%,避免過度致密或疏松問題。

在粉體材料的CVD(化學氣相沉積)包覆工藝中,流化床反應器被公認為最理想的沉積設備。它不僅適用于D50=3~1000微米范圍內各種粉體材料的包覆工藝,包括碳包覆、金屬氧化物包覆、金屬包覆等,還可用于粉體材料的大規模生產工藝。其應用覆蓋了多個領域,從材料研發到工業化生產,流化床反應器都能提供卓越的支持。

硅碳負極材料被列為“新型動力電池體系”核心材料,目前FB CVD 法硅碳負極的價格較高,但其成本存在較大的下降空間。一方面,隨著生產設備的升級和規模化生產的實現,硅碳負極的生產成本有望降低;另一方面,硅碳負極的原材料之一硅烷受光伏行業調整影響,價格已出現明顯下降,未來隨著多孔碳等原材料成本的降低,硅碳負極的整體成本有望進一步下降。

通過FB CVD 法硅碳產品已普遍得到市場的正向反饋,儒佳科技在氣相沉積設備上已取得成熟的設備工藝,并已批量生產流化床設備。儒佳科技在新材料領域進行探索,十年磨一劍的不斷創新,逐漸形成以物理研磨和化學沉積方法的專業性新材料工藝設備廠家。

如果您正面臨硅碳負極量產瓶頸,歡迎聯系儒佳集團-廣州儒佳機電設備有限公司。我們將提供定制化流化床系統方案與工藝咨詢,助您快速實現技術落地與市場占領!

版權聲明

1,本站轉載作品(包括論壇內容)出于傳遞更多信息之目的,不承擔任何法律責任,如有侵權請聯系管理員刪除。

2,本站原創作品轉載須注明“稿件來源”,否則禁止轉載!

咨詢熱線

020-82789228